ಮೇ 15, 2017- ಅಚ್ಚುಗಳ ಸಾಗಣೆ

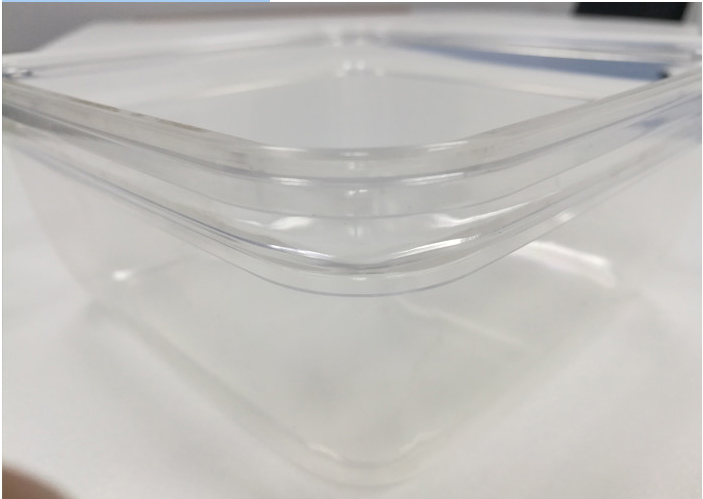

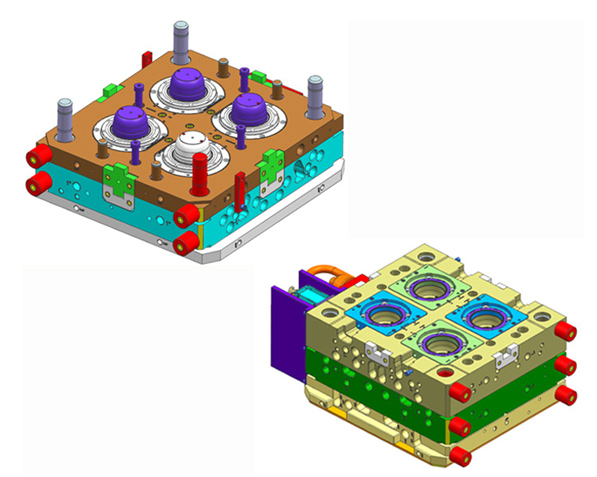

ಹಲವಾರು ತಿಂಗಳುಗಳ ಕಠಿಣ ಪರಿಶ್ರಮದ ನಂತರ, ಮನೆಯ (ಆಹಾರ-ಪೆಟ್ಟಿಗೆಗಳು) ಅಚ್ಚುಗಳ ಬ್ಯಾಚ್ ಅನ್ನು ಗ್ರಾಹಕರಿಗೆ ರವಾನಿಸಲಾಯಿತು. ಭಾಗಗಳು ಪಾರದರ್ಶಕವಾಗಿರುವುದರಿಂದ (ಮೇಲಿನ ಚಿತ್ರ ತೋರಿಸಿರುವಂತೆ), ಮತ್ತು ಗ್ರಾಹಕರು ಭಾಗಗಳ ಗೋಚರಿಸುವಿಕೆಯ ಮೇಲೆ ಉನ್ನತ ಮಟ್ಟದ ಅವಶ್ಯಕತೆಯನ್ನು ಹೊಂದಿರುತ್ತಾರೆ. ನಮ್ಮ ಇಂಜಿನಿಯರಿಂಗ್ ತಂಡವು ಭಾಗಗಳ ಗಾಳಿಯ ತೆರಪಿನ ಸಮಸ್ಯೆಯನ್ನು ಜಯಿಸಲು ಬಹಳಷ್ಟು ಮಾಡಿದೆ. ಅಂತಿಮವಾಗಿ, ನಮ್ಮ ಆತ್ಮೀಯ ಗ್ರಾಹಕರು ಈ ಅಚ್ಚುಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯಿಂದ ಸಂತೋಷಪಟ್ಟರು, ನಿಮ್ಮ ಬೆಂಬಲಕ್ಕಾಗಿ ತುಂಬಾ ಧನ್ಯವಾದಗಳು ನನ್ನ ಪ್ರೀತಿಯ ಸಹೋದ್ಯೋಗಿಗಳೇ, ನೀವೆಲ್ಲರೂ ನನ್ನ ನಾಯಕ. ನಿಮ್ಮ ಎಲ್ಲಾ ಪ್ರಯತ್ನಕ್ಕೆ ಧನ್ಯವಾದಗಳು! ಲಾಲ್...

ನಾವು ತಯಾರಿಸಿದ ಅಚ್ಚಿನಿಂದ ಚುಚ್ಚಲಾದ ಭಾಗಗಳನ್ನು ಮೇಲೆ ನೀಡಲಾಗಿದೆ.

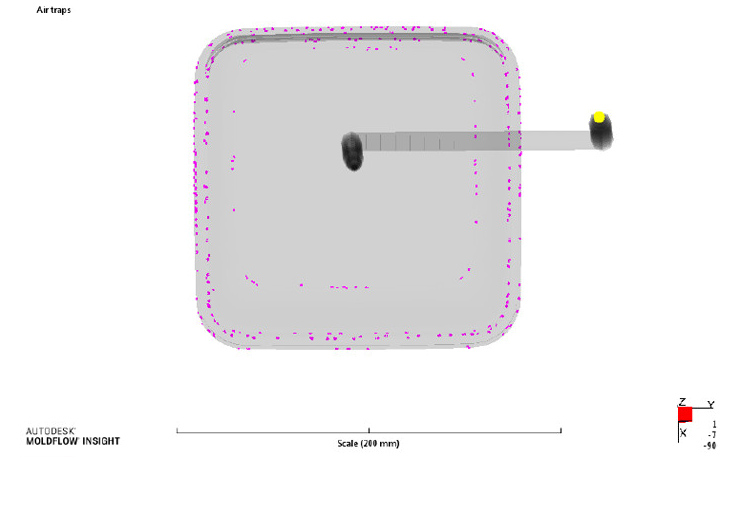

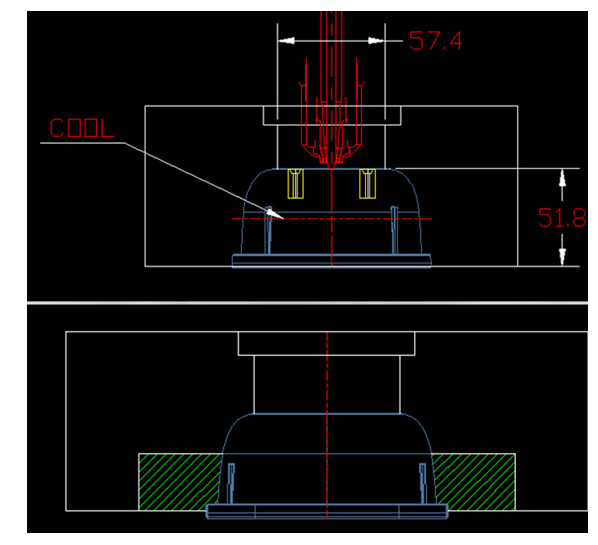

ಕೆಲವು ಸ್ನೇಹಿತರು ಪಾರದರ್ಶಕ ಭಾಗಗಳ ಅಚ್ಚು ತಯಾರಿಕೆಯ ಬಗ್ಗೆ ಅನುಭವವನ್ನು ಹೊಂದಿರಬಹುದು. ನಮಗೆ ತಿಳಿದಿರುವಂತೆ, ಈ ಬಟ್ಟಲುಗಳು ನೋಟದ ಭಾಗಗಳಾಗಿರುವುದಿಲ್ಲ, ಆದರೆ ಪಾರದರ್ಶಕ ವಸ್ತುವನ್ನು ರೂಪಿಸಲಾಗಿದೆ. ಆದ್ದರಿಂದ, ಅದರ ನೋಟವು ತುಂಬಾ ನಿರ್ದಿಷ್ಟವಾಗಿದೆ, ಆದ್ದರಿಂದ ಗಾಳಿಯ ಗಾಳಿ, ಕಿರು-ಕೂಗು ಮತ್ತು ಭಾಗಗಳನ್ನು ತುಂಬುವ ದೋಷಗಳನ್ನು ತಪ್ಪಿಸಬೇಕು. ಆ ಸಂದರ್ಭದಲ್ಲಿ, ಉತ್ತಮ ಗಾಳಿಯಾಡುವ ಸ್ಥಿತಿಯನ್ನು ಹೊಂದಲು ಒಳಸೇರಿಸುವಿಕೆಯನ್ನು ಹೇಗೆ ವಿನ್ಯಾಸಗೊಳಿಸುವುದು ಅಂತಿಮವಾಗಿ ಅಚ್ಚು ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪ್ರಮುಖವಾಗಿದೆ, ಸಹಜವಾಗಿ ಉತ್ತಮವಾದ ಪ್ರೆಸ್ ಪ್ಯಾರಾಮೀಟರ್ ಅನ್ನು ಹೊಂದಿಸುವುದು ಸಹ ಬಹಳ ಮುಖ್ಯವಾದ ಸಹಾಯವಾಗಿದೆ.

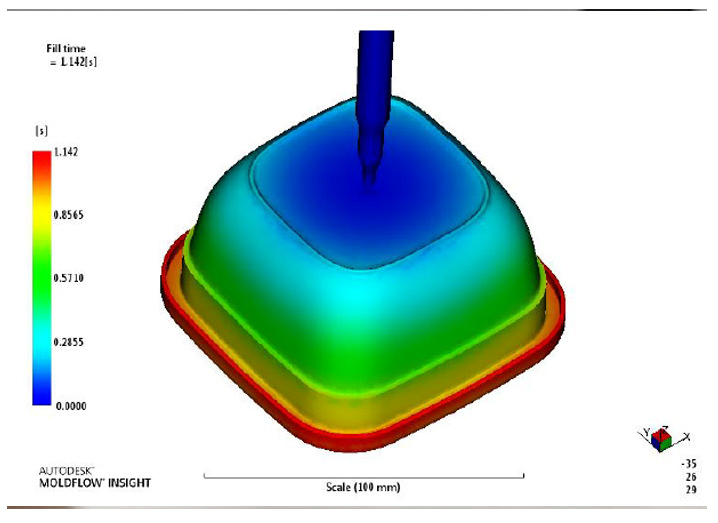

ವಿಶೇಷವಾಗಿ ಭಾಗದಲ್ಲಿ 3 ಹಂತದ ಜ್ಯಾಮಿತಿ ಇದೆ, ಆದ್ದರಿಂದ ಗಾಳಿಯ ಗಾಳಿಯು ದೊಡ್ಡ ಸಮಸ್ಯೆಯಾಗಿದೆ. ನಾವು ಯಾವ ಪ್ರಕರಣವನ್ನು ಎದುರಿಸಿದ್ದೇವೆ ಎಂಬುದು ಅಚ್ಚು ತಯಾರಕರಿಗೆ ತಿಳಿದಿರಬೇಕು!

ಸರಿ, ಅಚ್ಚುಗಳನ್ನು ತಯಾರಿಸುವ ಸಂಪೂರ್ಣ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಾವು ಪರಿಶೀಲಿಸೋಣ.

ಹಂತ 1: ಗ್ರಾಹಕರು ಭಾಗ ಡೇಟಾದೊಂದಿಗೆ ಆರ್ಡರ್ ಮಾಡಿದ್ದಾರೆ.

ಭಾಗ "2D/3D ಡೇಟಾ", "ಇಂಜೆಕ್ಷನ್ ಯಂತ್ರದ ಗಾತ್ರ" ಮತ್ತು "ಭಾಗ ವಸ್ತು ಪ್ಯಾರಾಮೀಟರ್" ಇತ್ಯಾದಿಗಳನ್ನು ಸ್ವೀಕರಿಸುವುದು.

ಹಂತ 2: ಮೋಲ್ಡ್-ಫ್ಲೋ ಮತ್ತು DFM ವರದಿ

DFM ವರದಿಯನ್ನು ಮಾಡಲು ವಿಶ್ಲೇಷಣೆಯ ಫಲಿತಾಂಶದ ಪ್ರಕಾರ ಅಚ್ಚು ಹರಿವಿನ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡುವುದು. ಅಚ್ಚು ವಿನ್ಯಾಸದ ಪ್ರಸ್ತಾವನೆಯನ್ನು ನಿರ್ಧರಿಸಲು ಗ್ರಾಹಕರೊಂದಿಗೆ ಸಂವಹನ ನಡೆಸಲಾಗಿದೆ.

ಹಂತ 3: ಮೋಲ್ಡ್ ವಿನ್ಯಾಸ ನಮ್ಮ ಅಚ್ಚು ವಿನ್ಯಾಸಕರು ಅಚ್ಚು ಹರಿವು ಮತ್ತು DFM ವರದಿಯ ಪ್ರಕಾರ ವಿನ್ಯಾಸವನ್ನು ಪೂರ್ಣಗೊಳಿಸುತ್ತಾರೆ. ನಂತರ ಮೌಲ್ಯೀಕರಣಕ್ಕಾಗಿ ವಿನ್ಯಾಸವನ್ನು ಗ್ರಾಹಕರಿಗೆ ಸಲ್ಲಿಸಿ.

ಹಂತ 4: ಅಚ್ಚು ತಯಾರಿಕೆ ಮತ್ತು ಜೋಡಣೆ ಅಂತಿಮವಾಗಿ ಅಚ್ಚು ವಿನ್ಯಾಸದ ಬಗ್ಗೆ ಗ್ರಾಹಕರ ಅನುಮೋದನೆಯನ್ನು ಪಡೆದ ನಂತರ, ನಾವು ಉಕ್ಕಿನ ಯಂತ್ರ ಮತ್ತು ಭಾಗಗಳ ಜೋಡಣೆಯನ್ನು ಪ್ರಾರಂಭಿಸುತ್ತೇವೆ.

ಹಂತ 5: ಮೋಲ್ಡ್ ಪ್ರಯೋಗ

ಅಚ್ಚು ತಯಾರಿಕೆಯ ಗುಣಮಟ್ಟವನ್ನು ಪರೀಕ್ಷಿಸಲು ಮೋಲ್ಡ್ ಪ್ರಯೋಗವು ಅತ್ಯಂತ ಪ್ರಮುಖ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ, ಅಚ್ಚು ಸಮಸ್ಯೆಗಳನ್ನು ಸ್ಫೋಟಿಸಲು ಪ್ರಯತ್ನಿಸಿ ನಂತರ ಅದನ್ನು ನಮ್ಮ ಸ್ಥಾವರದಲ್ಲಿ ಪರಿಹರಿಸಿ, ಗ್ರಾಹಕರ ಇಂಜೆಕ್ಷನ್ ಪ್ಲಾಂಟ್ನಲ್ಲಿ ಅಚ್ಚು ಉತ್ತಮವಾಗಿ ಉತ್ಪತ್ತಿಯಾಗುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಹಂತ 6: ಮೋಲ್ಡ್ ಆಪ್ಟಿಮೈಜಿಂಗ್.

ಅಚ್ಚು ಪ್ರಯೋಗದ ಫಲಿತಾಂಶದ ಪ್ರಕಾರ, ಅಚ್ಚು ಸಮಸ್ಯೆಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು ನಾವು ಅಚ್ಚು ಸುಧಾರಣೆ ಕೆಲಸವನ್ನು ಮಾಡುತ್ತೇವೆ. ಅಚ್ಚು ಸಂಪೂರ್ಣವಾಗಿ ಗ್ರಾಹಕರ ಅಗತ್ಯವನ್ನು ತಲುಪಲು ಸಾಮಾನ್ಯವಾಗಿ ನಾವು 1-3 ಬಾರಿ ಅಚ್ಚನ್ನು ಪರೀಕ್ಷಿಸುತ್ತೇವೆ.

ಹಂತ 7: ಸಾಗಣೆ.

ಅಚ್ಚು ಸಾಗಣೆಗೆ ಗ್ರಾಹಕರ ಅನುಮೋದನೆಯನ್ನು ಪಡೆದ ನಂತರ, ನಾವು ಅಚ್ಚನ್ನು ಚೆನ್ನಾಗಿ ಪ್ಯಾಕೇಜ್ ಮಾಡುತ್ತೇವೆ ನಂತರ ಗ್ರಾಹಕರಿಗೆ ಅಚ್ಚನ್ನು ತಲುಪಿಸಲು ಲಾಜಿಸ್ಟಿಕ್ ಫಾರ್ವರ್ಡ್ ಮಾಡುವವರನ್ನು ಸಂಪರ್ಕಿಸುತ್ತೇವೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜುಲೈ-26-2020